Ваша корзина пуста!

Консистенция эпоксидной смолы ощутимо влияет на результат работы.

Более жидкая смола проще и ровнее наносится кистью или валиком, легче льётся, быстрее пропитывает стеклоткань и лучше проникает в пористые поверхности.

Особенно важно это для изготовления декоративных изделий и покрытий. Как сделать имеющуюся смолу менее вязкой,

чтобы работать было удобнее, а результат соответствовал ожиданиям?

Самый очевидный ответ на данную потребность — приобрести более жидкую смолу.

Например, ЭД-20

легко заменить смолой YD-128

(вязкость 12-14 по сравнению с 13-20 у ЭД-20), а если речь идёт о декоративных изделиях, лучше приобрести специальную

смолу для литья.

Самый очевидный ответ на данную потребность — приобрести более жидкую смолу.

Например, ЭД-20

легко заменить смолой YD-128

(вязкость 12-14 по сравнению с 13-20 у ЭД-20), а если речь идёт о декоративных изделиях, лучше приобрести специальную

смолу для литья.

Другим очевидным способом снижения вязкости смолы является её разбавление. Однако этот способ следует применять с осторожностью. Для застывшей разбавленной смолы характерна более пористая структура, что не видно невооружённым глазом, но заметно сказывается на прочности и твёрдости.

Испарение растворителя при застывании может вызвать усадку и растрескивание. Всего 5% разбавление смолы растворителем для лаков снижает вязкость на 60%, при этом прочность застывшего состава падает на 35%.

Допустимым способом разбавления можно считать добавление пластификатора, предпочтительно ДЭГ, хуже — ДБФ, которые не ухудшают свойства смолы.

Если этого недостаточно, то можно использовать разбавители (предпочтительно бензиловый спирт или ксилол), но добавлять их лучше в пропорции 3-5%, если важно, чтобы смола осталась прочной и долгоживущей.

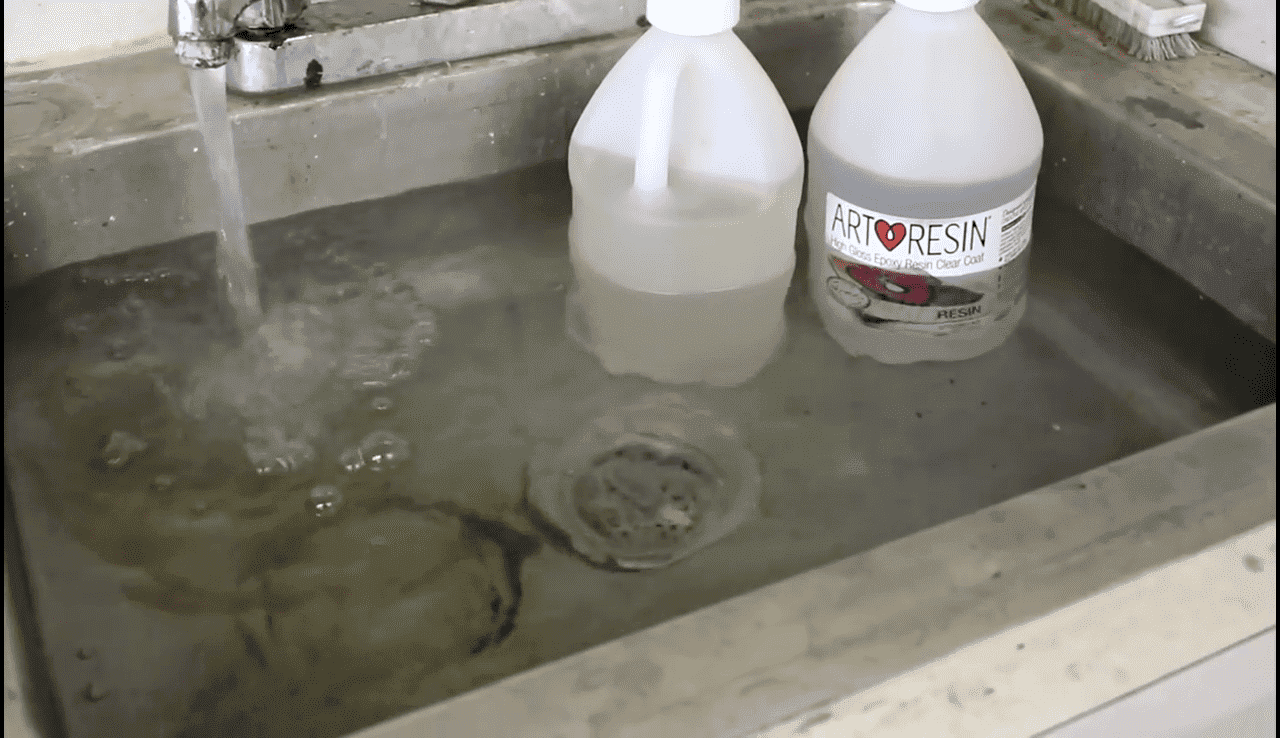

Нагрев является надёжным способом повышения текучести смолы. После полимеризации такой состав не будет отличаться по свойствам от состава, отверждённого при обычной температуре. Как правило, нагревают по отдельности отвердитель и смолу, после чего смешивают два компонента. Можно нагреть поверхность, подлежащую обработке. Этот способ обычно применяют при работе с древесиной, особенно если целью работы является пропитка древесины: нагретая древесина прекрасно впитывает смолу. При этом важно устранить источник нагрева перед работой и наносить состав на остывающую поверхность.  Температура нагрева не должна быть высокой. Стенки нагретой ёмкости не должны обжигать кожу (это соответствует температуре около 50°). Более сильный нагрев приводит к порче состава. Самый распространённый в быту способ нагрева — "водяная баня", когда плотно закрытые ёмкости со смолой ставят в теплую воду на 10-20 минут.

Температура нагрева не должна быть высокой. Стенки нагретой ёмкости не должны обжигать кожу (это соответствует температуре около 50°). Более сильный нагрев приводит к порче состава. Самый распространённый в быту способ нагрева — "водяная баня", когда плотно закрытые ёмкости со смолой ставят в теплую воду на 10-20 минут.

При использовании нагрева следует тщательно спланировать работу: тёплый состав застывает гораздо быстрее, чем тот же состав при комнатной температуре. И ещё: при любых работах с электроприборами и источниками пламени в первую очередь позаботьтесь о пожарной безопасности.

В обоих способах снижения вязкости нужно помнить, что процесс работы с эпоксидной смолой при понижении вязкости состава будет значительно отличаться от привычного (в первую очередь скоростью отверждения). Есть смысл попробовать выбранный способ на небольшом объёме состава, прежде чем воплотить его в жизнь.

Назад в справочник

В раздел "Эпоксидные смолы"

В раздел "Руководства"

— А.В.,RU-SMOLA © 2016 — 2025

➤ Есть что сказать или спросить? Пишите в комментарии: